Las columnas de grafito ofrecen soluciones fiables y resistentes a la corrosión para los procesos llevados a cabo en la industria química orgánica e inorgánica. Las columnas se fabrican con Graphilor®, un grafito impregnado exclusivo desarrollado por Mersen.

Columnas, reactores y recipientes a presión

Grandes columnas, recipientes de presión y reactores diseñados para satisfacer sus necesidades

Mersen diseña y fabrica recipientes a presión, columnas (incluyendo interiores y embalaje) y reactores de grafito, PTFE revestido, metales reactivos (tantalio, zirconio) y metales (titanio, aleaciones de níquel) que superan las fuertes limitaciones de proceso como la corrosión, la elevada presión y la alta temperatura.

Nuestras columnas están fabricadas según los siguientes códigos de fabricación internacionales: ASME, EN13445, CODAP, AD 2000-Merkblatt

Sean cuales sean sus limitaciones en el proceso, tenemos la solución gracias a nuestra amplia gama de materiales

Columnas de grafito

Columnas de metales reactivos

Columnas de metales reactivos

Una gran experiencia en diseño y fabricación de equipos de metales reactivos junto a una política internacional de recursos de materiales permite a Mersen ofrecer soluciones económicas y de calidad.

Columnas de revestimiento suelto Armylor® PFTE

Columnas de revestimiento suelto Armylor® PFTE

Columnas de revestimiento suelto Armylor® PFTE o recipientes a presión combinan la resistencia a la corrosión de PTFE y la seguridad del proceso de revestimiento homogéneo junto a la resistencia mecánica del casco de acero.g

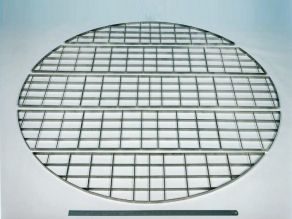

Interiores y accesorios

Interiores y accesorios

Mersen ofrece diferentes interiores fabricados con Graphilor®, Fluoropolymer (PTFE, PVDF), metales (tantalio, titanio, aleaciones de níquel, zirconio) u otros materiales según las necesidades.

Sant Feliu Sales Office

C/ Ramón de Trinchería, 39-41

08980, Sant Feliu de Llobregat

BARCELONA

T: +34 93 685 7800

27/06/2017 - 3.05 MB